Włókno węglowe to materiał włóknisty o zawartości węgla przekraczającej 95%. Posiada doskonałe właściwości mechaniczne, chemiczne, elektryczne i inne. Jest „królem nowych materiałów” i materiałem strategicznym, którego brakuje w rozwoju wojskowym i cywilnym. Znany jako „czarne złoto”.

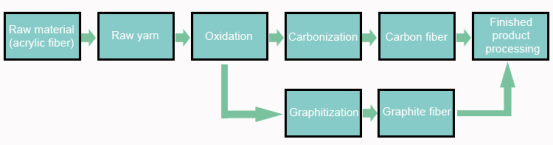

Linia produkcyjna włókna węglowego wygląda następująco:

Jak powstaje smukłe włókno węglowe?

Technologia produkcji włókien węglowych rozwinęła się i dojrzała. Dzięki ciągłemu rozwojowi materiałów kompozytowych z włókna węglowego, cieszą się one coraz większym zainteresowaniem we wszystkich dziedzinach życia, zwłaszcza w związku z dynamicznym rozwojem lotnictwa, motoryzacji, kolei, produkcji łopat turbin wiatrowych itp., co napędza rozwój przemysłu włókien węglowych. Perspektywy są jeszcze szersze.

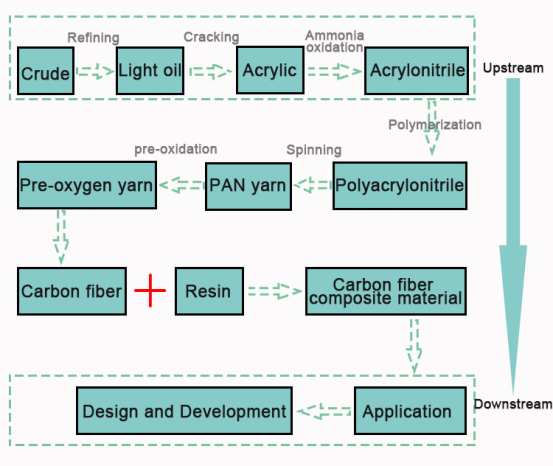

Łańcuch produkcji włókien węglowych można podzielić na „upstream” i „downstream”. „Upstream” zazwyczaj odnosi się do produkcji materiałów specyficznych dla włókien węglowych; „downstream” zazwyczaj odnosi się do produkcji komponentów do zastosowań z włókna węglowego. Firmy znajdujące się pomiędzy „upstream” a „downstream” można postrzegać jako dostawców sprzętu w procesie produkcji włókien węglowych. Jak pokazano na rysunku:

Cały proces, od surowego jedwabiu do włókna węglowego, poprzedzający łańcuch produkcyjny włókna węglowego, musi przejść przez takie procesy, jak piece utleniające, piece karbonizacyjne, piece grafityzacyjne, obróbka powierzchni i kalibrowanie. W strukturze włókien dominuje włókno węglowe.

Górny odcinek łańcucha przemysłowego włókien węglowych należy do przemysłu petrochemicznego, a akrylonitryl uzyskuje się głównie w procesie rafinacji ropy naftowej, krakingu, utleniania amoniaku itp.; włókno prekursorowe poliakrylonitrylu, włókno węglowe uzyskuje się przez wstępne utlenianie i karbonizację włókna prekursorowego, a materiał kompozytowy z włókna węglowego uzyskuje się przez przetwarzanie włókna węglowego i wysokiej jakości żywicy w celu spełnienia wymagań zastosowania.

Proces produkcji włókna węglowego obejmuje głównie ciągnienie, skrawanie, stabilizację, karbonizację i grafityzację. Jak pokazano na rysunku:

Rysunek:To pierwszy etap procesu produkcji włókna węglowego. Polega on głównie na rozdzieleniu surowców na włókna, co jest przemianą fizyczną. Podczas tego procesu następuje wymiana masy i ciepła między płynem przędzalniczym a płynem koagulacyjnym, a na końcu wytrącanie PAN. Włókna tworzą strukturę żelową.

Redakcja:Wymaga temperatury od 100 do 300 stopni, aby działać w połączeniu z efektem rozciągania włókien zorientowanych. Jest to również kluczowy etap w procesie uzyskiwania wysokiego modułu sprężystości, wzmocnienia, zagęszczania i rafinacji włókien PAN.

Stabilność:Termoplastyczny liniowy łańcuch makrocząsteczkowy PAN przekształca się w nieplastyczną, odporną na ciepło strukturę trapezową poprzez nagrzewanie i utlenianie w temperaturze 400 stopni, dzięki czemu nie topi się i nie pali w wysokiej temperaturze, zachowuje kształt włókna, a termodynamika jest w stanie stabilnym.

Zwęglenie:W PAN konieczne jest usunięcie pierwiastków niewęglowych w temperaturze od 1000 do 2000 stopni, a na końcu wytworzenie włókien węglowych o strukturze turbostratycznej grafitu o zawartości węgla wynoszącej ponad 90%.

Grafityzacja: Do przekształcenia amorficznych i turbostratycznych materiałów zwęglonych w trójwymiarowe struktury grafitowe wymagana jest temperatura na poziomie 2000–3000 stopni, co stanowi główny środek techniczny służący poprawie modułu włókien węglowych.

Szczegółowy proces produkcji włókna węglowego, od procesu produkcji surowego jedwabiu do gotowego produktu, polega na tym, że surowy jedwab PAN powstaje w poprzednim procesie produkcji surowego jedwabiu. Po wstępnym ciągnieniu za pomocą mokrego ciepła podajnika drutu, jest on sekwencyjnie przenoszony do pieca do wstępnego utleniania przez maszynę ciągarską. Po wypaleniu w różnych temperaturach gradientu w grupie pieców do wstępnego utleniania formowane są włókna utlenione, czyli włókna wstępnie utlenione; włókna wstępnie utlenione są formowane we włókna węglowe po przejściu przez piece do karbonizacji średnio- i wysokotemperaturowej; włókna węglowe są następnie poddawane końcowej obróbce powierzchni, kalibrowaniu, suszeniu i innym procesom w celu uzyskania produktów z włókna węglowego. Cały proces ciągłego podawania drutu i precyzyjna kontrola – nawet niewielki problem w jakimkolwiek procesie wpłynie na stabilność produkcji i jakość końcowego produktu z włókna węglowego. Produkcja włókna węglowego charakteryzuje się długim procesem, wieloma kluczowymi punktami technicznymi i wysokimi barierami produkcyjnymi. Jest to integracja wielu dyscyplin i technologii.

Powyżej przedstawiono produkcję włókna węglowego. Przyjrzyjmy się teraz, w jaki sposób wykorzystuje się tkaninę z włókna węglowego!

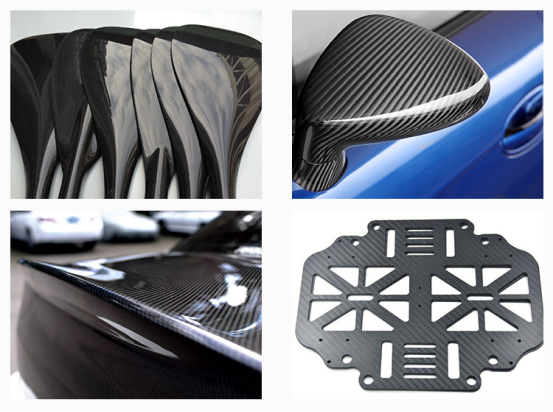

Przetwarzanie produktów z włókna węglowego

1. Cięcie

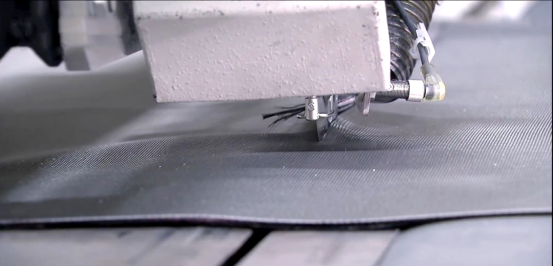

Prepreg wyjmowany jest z chłodni w temperaturze minus 18 stopni. Po wybudzeniu, pierwszym krokiem jest precyzyjne docięcie materiału zgodnie ze schematem materiałowym na automatycznej maszynie tnącej.

2. Brukowanie

Drugim krokiem jest nałożenie prepregu na narzędzie i ułożenie różnych warstw zgodnie z wymaganiami projektu. Wszystkie procesy są przeprowadzane pod pozycjonowaniem laserowym.

3. Formowanie

Za pomocą zautomatyzowanego robota manipulacyjnego preforma jest przesyłana do maszyny formującej w celu formowania tłocznego.

4. Cięcie

Po uformowaniu, przedmiot obrabiany jest przesyłany do stanowiska roboczego robota tnącego, gdzie przeprowadzany jest czwarty etap cięcia i gratowania, aby zapewnić dokładność wymiarową przedmiotu obrabianego. Proces ten można również przeprowadzić na maszynach CNC.

5. Czyszczenie

Piąty krok polega na wykonaniu czyszczenia suchym lodem na stanowisku czyszczącym w celu usunięcia środka antyadhezyjnego, co ułatwia późniejszy proces nakładania kleju.

6. Klej

Szóstym krokiem jest nałożenie kleju konstrukcyjnego na stanowisku robota klejącego. Pozycja klejenia, prędkość klejenia i wydajność są precyzyjnie regulowane. Część połączenia z elementami metalowymi jest nitowana, co odbywa się na stanowisku nitowania.

7. Kontrola montażu

Po nałożeniu kleju montuje się panele wewnętrzny i zewnętrzny. Po utwardzeniu kleju przeprowadza się detekcję światłem niebieskim, aby zapewnić dokładność wymiarową otworów, punktów, linii i powierzchni.

Włókno węglowe jest trudniejsze w obróbce

Włókno węglowe charakteryzuje się zarówno wysoką wytrzymałością na rozciąganie materiałów węglowych, jak i łatwością obróbki charakterystyczną dla włókien. Włókno węglowe to nowy materiał o doskonałych właściwościach mechanicznych. Weźmy na przykład włókno węglowe i zwykłą stal – wytrzymałość włókna węglowego wynosi około 400–800 MPa, podczas gdy wytrzymałość zwykłej stali wynosi 200–500 MPa. Pod względem wytrzymałości włókno węglowe i stal są zasadniczo podobne i nie ma między nimi wyraźnej różnicy.

Włókno węglowe ma większą wytrzymałość i mniejszą wagę, dlatego można je nazwać królem nowych materiałów. Z powodu tej zalety, podczas przetwarzania kompozytów wzmocnionych włóknem węglowym (CFRP), osnowa i włókna wykazują złożone interakcje wewnętrzne, co sprawia, że ich właściwości fizyczne różnią się od właściwości metali. Gęstość CFRP jest znacznie mniejsza niż metali, a wytrzymałość jest większa niż większości metali. Ze względu na niejednorodność CFRP, podczas przetwarzania często dochodzi do wyciągania włókien lub odrywania włókien osnowy; CFRP ma wysoką odporność na ciepło i zużycie, co stawia go bardziej wymagającym sprzętowi podczas przetwarzania, więc w procesie produkcyjnym generowana jest duża ilość ciepła cięcia, co jest poważniejsze dla zużycia sprzętu.

Jednocześnie, wraz z ciągłym rozszerzaniem się obszarów zastosowań, wymagania stają się coraz bardziej precyzyjne, a wymagania dotyczące stosowalności materiałów i wymagania jakościowe dla CFRP są coraz bardziej rygorystyczne, co również powoduje wzrost kosztów przetwarzania.

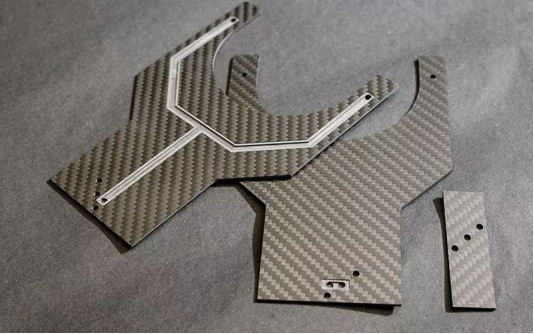

Obróbka płyt z włókna węglowego

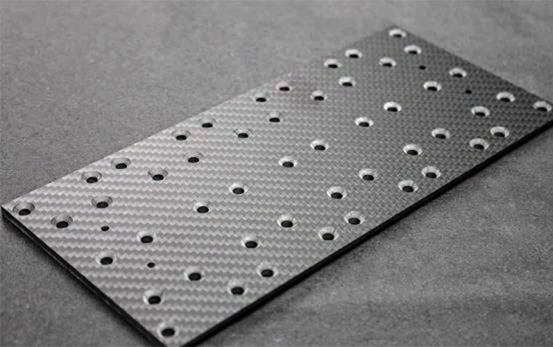

Po utwardzeniu i uformowaniu płyty z włókna węglowego, ze względu na wymagania precyzji lub potrzeby montażu, konieczne jest przeprowadzenie obróbki końcowej, takiej jak cięcie i wiercenie. W tych samych warunkach, takich jak parametry procesu cięcia i głębokość cięcia, dobór narzędzi i wierteł o różnych materiałach, rozmiarach i kształtach będzie miał bardzo różne skutki. Jednocześnie czynniki takie jak wytrzymałość, kierunek, czas i temperatura narzędzi i wierteł również wpływają na wyniki obróbki.

W procesie obróbki końcowej należy dobrać ostre narzędzie z powłoką diamentową i wiertło z węglika spiekanego. Odporność narzędzia i samego wiertła na zużycie decyduje o jakości obróbki i żywotności narzędzia. Niedostatecznie ostre lub nieprawidłowo używane narzędzie i wiertło nie tylko przyspieszą zużycie, zwiększą koszty obróbki, ale także uszkodzą płytę, wpływając na jej kształt i rozmiar oraz stabilność wymiarów otworów i rowków. Powoduje to warstwowe rozdarcie materiału, a nawet zapadnięcie się bloku, co skutkuje złomowaniem całej płyty.

Podczas wierceniaarkusze z włókna węglowegoIm większa prędkość, tym lepszy efekt. Przy wyborze wierteł, unikalna konstrukcja końcówki wiertła PCD8 z krawędzią czołową jest bardziej odpowiednia do płyt z włókna węglowego, co pozwala na lepszą penetrację płyt z włókna węglowego i zmniejsza ryzyko rozwarstwienia.

Podczas cięcia grubych arkuszy włókna węglowego zaleca się stosowanie dwuostrzowego frezu kompresyjnego z lewą i prawą krawędzią śrubową. Ta ostra krawędź skrawająca posiada zarówno górną, jak i dolną krawędź śrubową, co równoważy siłę osiową narzędzia w górę i w dół podczas cięcia, zapewniając skierowanie siły skrawania na wewnętrzną stronę materiału, co pozwala uzyskać stabilne warunki cięcia i zapobiega rozwarstwianiu się materiału. Konstrukcja górnej i dolnej krawędzi w kształcie rombu frezu „Pineapple Edge” umożliwia również efektywne cięcie arkuszy włókna węglowego. Głęboki rowek wiórowy odprowadza dużą ilość ciepła podczas cięcia, zapobiegając uszkodzeniu arkuszy włókna węglowego.

01 Ciągłe długie włókno

Cechy produktu:Najbardziej powszechną formą produktu producentów włókien węglowych jest wiązka składająca się z tysięcy monofilamentów, które dzielą się na trzy typy w zależności od metody skręcania: NT (nigdy nieskręcane, nieskręcane), UT (nieskręcane, nieskręcane), TT lub ST (skręcane, skręcane), przy czym NT jest najczęściej stosowanym włóknem węglowym.

Główne zastosowanie:Stosowany głównie do materiałów kompozytowych, takich jak CFRP, CFRTP lub materiały kompozytowe C/C. Obszary zastosowań obejmują sprzęt lotniczy/kosmiczny, artykuły sportowe i części urządzeń przemysłowych.

02 Przędza z włókien ciętych

Cechy produktu:przędza z krótkich włókien w skrócie, przędze powstające z krótkich włókien węglowych, takie jak włókna węglowe ogólnego przeznaczenia na bazie smoły, są zwykle produktami w postaci krótkich włókien.

Główne zastosowania:materiały termoizolacyjne, materiały przeciwcierne, elementy kompozytowe C/C itp.

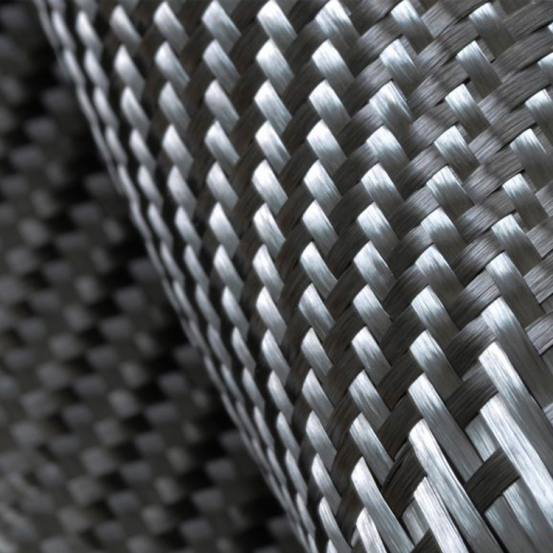

03 Tkanina z włókna węglowego

Cechy produktu:Wykonana jest z ciągłego włókna węglowego lub przędzy z włókna węglowego. Ze względu na metodę tkania, tkaniny z włókna węglowego można podzielić na tkaniny tkane, dzianiny i włókniny. Obecnie tkaniny z włókna węglowego są zazwyczaj tkaninami tkanymi.

Główne zastosowanie:Podobnie jak ciągłe włókno węglowe, stosowane głównie w materiałach kompozytowych, takich jak CFRP, CFRTP lub materiały kompozytowe C/C, a obszary zastosowań obejmują sprzęt lotniczy/kosmiczny, artykuły sportowe i części urządzeń przemysłowych.

04 Pas pleciony z włókna węglowego

Cechy produktu:Należy ona do rodzaju tkanin z włókna węglowego, które są również tkane z ciągłych włókien węglowych lub przędzy z włókna węglowego.

Główne zastosowanie:Stosowany głównie do materiałów wzmacniających na bazie żywic, zwłaszcza do produkcji i przetwarzania wyrobów rurowych.

05 Cięte włókno węglowe

Cechy produktu:W odróżnieniu od koncepcji przędzy z włókna węglowego, jest ona zwykle przygotowywana z ciągłych włókien węglowych poprzez obróbkę siekaną, a długość włókien może być przycinana zgodnie z potrzebami klienta.

Główne zastosowania:Zwykle stosowany jako mieszanka tworzyw sztucznych, żywic, cementu itp., poprzez zmieszanie z matrycą, pozwala na poprawę właściwości mechanicznych, odporności na zużycie, przewodności elektrycznej i odporności na ciepło; w ostatnich latach włókna wzmacniające w kompozytach z włókna węglowego drukowanych w 3D to głównie cięte włókna węglowe. główne.

06 Szlifowanie włókna węglowego

Cechy produktu:Ponieważ włókno węglowe jest materiałem kruchym, po zmieleniu można je przetworzyć na proszek węglowy.

Główne zastosowanie:podobne do ciętego włókna węglowego, ale rzadko stosowane do zbrojenia cementu; zwykle używane jako mieszanka plastiku, żywicy, gumy itp. w celu poprawy właściwości mechanicznych, odporności na zużycie, przewodności elektrycznej i odporności cieplnej matrycy.

07 Mata z włókna węglowego

Cechy produktu:Główną formą jest filc lub mata. Najpierw krótkie włókna są układane warstwami poprzez mechaniczne kartowanie i inne metody, a następnie przygotowywane przez igłowanie; włóknina ta, znana również jako włóknina z włókna węglowego, należy do rodzaju tkanin z włókna węglowego.Główne zastosowania:materiały termoizolacyjne, podłoża z formowanych materiałów termoizolacyjnych, warstwy ochronne odporne na ciepło i podłoża z warstwami odpornymi na korozję itp.

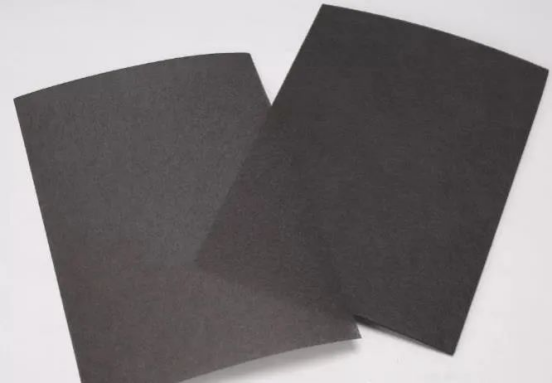

08 Papier z włókna węglowego

Cechy produktu:Jest on wytwarzany z włókna węglowego w procesie suchego lub mokrego wytwarzania papieru.

Główne zastosowania:płyty antystatyczne, elektrody, membrany głośników i płyty grzewcze; gorącym zastosowaniem w ostatnich latach są nowe materiały katodowe akumulatorów pojazdów energetycznych itp.

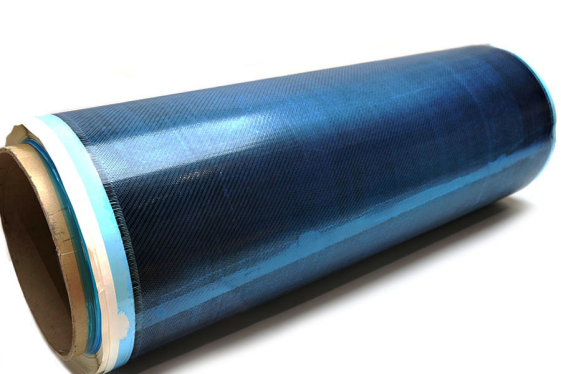

09 Prepreg z włókna węglowego

Cechy produktu:półutwardzony materiał pośredni wykonany z żywicy termoutwardzalnej impregnowanej włóknem węglowym, który ma doskonałe właściwości mechaniczne i jest szeroko stosowany; szerokość prepregu z włókna węglowego zależy od wielkości urządzeń przetwórczych, a typowe specyfikacje obejmują materiał prepreg o szerokości 300 mm, 600 mm i 1000 mm.

Główne zastosowanie:sprzęt lotniczy/kosmiczny, artykuły sportowe i sprzęt przemysłowy itp.

010 materiał kompozytowy z włókna węglowego

Cechy produktu:Materiał formowany wtryskowo, wykonany z żywicy termoplastycznej lub termoutwardzalnej zmieszanej z włóknem węglowym. Do mieszanki dodawane są różne dodatki i posiekane włókna, a następnie poddawany jest procesowi łączenia.

Główne zastosowanie:Ze względu na doskonałą przewodność elektryczną, dużą sztywność i niewielką masę, materiał ten jest stosowany głównie w obudowach urządzeń i innych produktach.

Produkujemy równieżbezpośrednie włókno szklane,maty z włókna szklanego, siatka z włókna szklanego, Itkane włókna szklane.

Skontaktuj się z nami:

Numer telefonu: +8615823184699

Numer telefonu: +8602367853804

Email:marketing@frp-cqdj.com

Czas publikacji: 01-06-2022