Wstęp

Włókno szklane jest kluczowym materiałem wzmacniającym w kompozytach, ale wybór pomiędzybezpośrednie wędrowanie Izmontowany włóczkowy mogą znacząco wpłynąć na wydajność, koszty i efektywność produkcji. To szczegółowe porównanie analizuje różnice, zalety i najlepsze zastosowania, aby pomóc Ci dokonać właściwego wyboru.

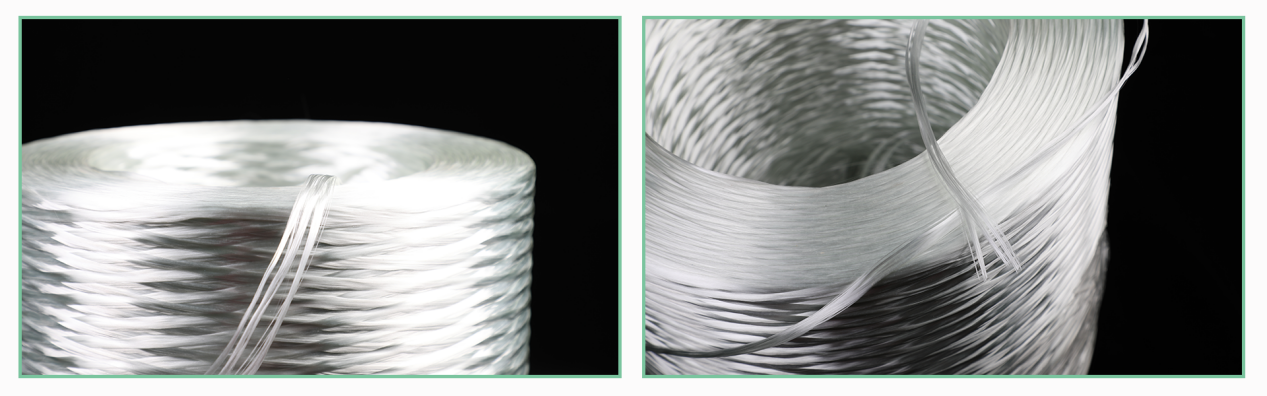

Czym jest bezpośrednie włókno szklane?

Włókno szklane bezpośrednio włókniste Jest wytwarzany poprzez wyciąganie ciągłych włókien szklanych bezpośrednio z pieca, a następnie wiązanie ich w pasma bez skręcania. Te pasma są nawijane na szpule, co zapewnia równomierną grubość i wysoką wytrzymałość na rozciąganie.

Główne cechy:

✔Wysoki stosunek wytrzymałości do masy

✔Doskonała kompatybilność z żywicą (szybkie zwilżanie)

✔Spójne ułożenie włókien (lepsze właściwości mechaniczne)

✔Idealny do procesów zautomatyzowanych (pultruzja, nawijanie filamentów)

Czym jest włókno szklane w formie włóczki?

Zmontowany włóczkowy Powstaje poprzez zebranie wielu mniejszych pasm (często skręconych) w większą wiązkę. Proces ten może powodować niewielkie różnice w grubości, ale poprawia komfort użytkowania w niektórych zastosowaniach.

Główne cechy:

✔Lepsza podatność na układanie (przydatna przy układaniu ręcznym)

✔Zmniejszona generacja zakłóceń (czystsze przetwarzanie)

✔Większa elastyczność w przypadku złożonych form

✔Często tańsze w przypadku procesów ręcznych

Włókna bezpośrednie a włókna składane: kluczowe różnice

| Czynnik | Bezpośrednie przeploty | Zmontowany Roving |

| Produkcja | Włókna ciągnione bezpośrednio | Wiele pasm w wiązce |

| Wytrzymałość | Wyższa wytrzymałość na rozciąganie | Nieco niżej ze względu na skręcenia |

| Zwilżanie żywicy | Szybsze wchłanianie | Wolniej (skręty utrudniają żywicę) |

| Koszt | Nieco wyżej | Bardziej ekonomiczny w niektórych zastosowaniach |

| Najlepszy dla | Pultruzja, nawijanie włókien | Nakładanie ręczne, natryskowe |

Którą opcję wybrać?

Kiedy używaćWłókno szklane bezpośrednie

✅Kompozyty o wysokiej wydajności (łopaty turbin wiatrowych, przemysł lotniczy)

✅Produkcja zautomatyzowana (pultruzja, RTM, nawijanie filamentów)

✅Zastosowania wymagające maksymalnej wytrzymałości i sztywności

Kiedy stosować włókninę zmontowaną

✅Procesy ręczne (laminowanie ręczne, natryskowe)

✅Złożone formy wymagające elastyczności

✅Projekty wrażliwe na koszty

Porównanie zastosowań przemysłowych

1. Przemysł motoryzacyjny

Bezpośrednie wędrowanie: Części konstrukcyjne (resory piórowe, belki zderzaka)

Zmontowany włóczkowy: Panele wewnętrzne, elementy niekonstrukcyjne

2. Budownictwo i infrastruktura

Bezpośrednie wędrowanie: Pręty zbrojeniowe, wzmocnienia mostów

Zmontowany włóczkowy:Panele dekoracyjne, lekkie fasady

3. Morski i lotniczy

Bezpośrednie włókno: kadłuby, elementy samolotów (wymagana duża wytrzymałość)

Zmontowany włóczkowy: Mniejsze części łodzi, wyściółki wewnętrzne

Opinie ekspertów i trendy rynkowe

Według Johna Smitha, inżyniera ds. materiałów kompozytowych w Owens Corning:

„Bezpośrednie wędrowanie dominuje w zautomatyzowanej produkcji ze względu na swoją spójność, podczas gdy zmontowane włókna pozostają popularne w procesach ręcznych, w których kluczowa jest elastyczność.”

Dane rynkowe:

Prognozuje się, że globalny rynek włókien szklanych będzie rósł w tempie 6,2% CAGR (2024-2030).

Bezpośrednie wędrowanie popyt rośnie ze względu na zwiększoną automatyzację w sektorze energetyki wiatrowej i motoryzacji.

Podsumowanie: Która opcja wygrywa?

Tam'nie ma uniwersalnego„lepsza”opcja—to zależy od twojego projektu'potrzeby:

Do wysokiej wytrzymałości i automatyzacji→Bezpośrednie wędrowanie

Do pracy ręcznej i oszczędności kosztów→Zmontowany włóczkowy

Dzięki zrozumieniu tych różnic producenci mogą zoptymalizować wydajność, ograniczyć ilość odpadów i zwiększyć zwrot z inwestycji w produkcję materiałów kompozytowych.

Czas publikacji: 10 lipca 2025 r.